随着锂电池制造业向高能量密度、高安全性和高品质的方向发展,生产环境的洁净度、温湿度、压差等参数的控制变得前所未有的严格。合景净化智能控制系统,作为现代净化车间装修的神经中枢,通过其卓越的数据处理能力,正在为锂电池厂的高标准生产环境保驾护航,展现出显著的应用价值与竞争优势。

一、 核心应用场景:数据驱动的精准环境控制

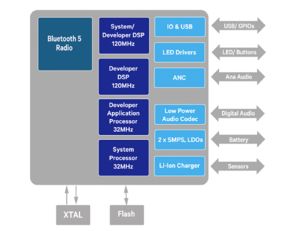

- 实时监测与动态调控:系统通过遍布车间的各类传感器(如粒子计数器、温湿度传感器、压差传感器等),持续采集环境数据。强大的数据处理引擎能够对这些海量、多源的实时数据进行毫秒级分析,精准判断车间洁净度(如ISO 14644标准)、温湿度波动、压差梯度是否达标。一旦数据偏离预设的严格工艺范围,系统即刻自动调控FFU(风机过滤单元)、空调机组、新风系统、排风设备等,实现环境参数的快速、稳定回调,确保生产环境始终处于最佳状态。

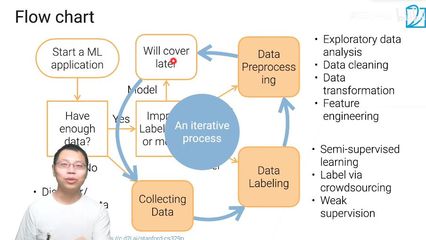

- 能耗优化与智能运行:锂电池生产能耗巨大,净化车间更是耗能大户。智能控制系统通过历史与实时数据的深度分析(如机器学习算法),可以识别能耗规律与设备运行效率。系统能自动实施最优启停策略、调整送风量与换气次数、在非生产时段进入节能模式等,在绝对保证环境参数合规的前提下,实现能源消耗的精细化管理和显著降低,直接提升工厂的绿色生产水平和经济效益。

- 预警式维护与可靠性保障:系统对关键设备(如风机、电机、过滤器)的运行数据(电流、振动、阻力等)进行持续监控和趋势分析。通过数据处理模型,能够提前识别设备性能衰减或故障征兆(如过滤器终阻力即将到达更换阈值),主动发出预警,指导计划性维护,避免非计划停机对连续化生产的锂电池产线造成重大损失,极大提升了车间运行的可靠性与安全性。

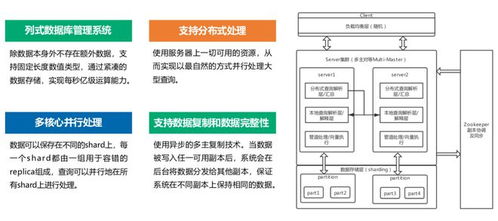

- 全程追溯与质量关联:系统将所有环境控制数据、设备操作日志、报警事件等信息,以时间戳方式完整记录并存储于数据库中。这为每一批电池产品的生产环境提供了完整的数据档案。一旦出现产品质量波动,可以快速回溯生产时的精确环境条件,进行质量问题的根源分析(Root Cause Analysis),建立“环境参数-产品质量”的关联模型,为工艺改进和质量管控提供坚实的数据基石。

二、 核心优势:数据处理能力构建的竞争壁垒

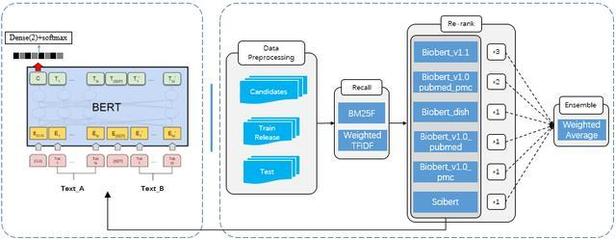

- 从“感知”到“认知”的智能跃升:传统控制系统仅完成数据采集与简单反馈,而合景净化智能控制系统通过高效的数据处理(包括清洗、整合、分析、建模),实现了从被动响应到主动预测、从单一参数控制到多变量协同优化的跨越。系统不仅能“看到”数据,更能“理解”数据背后的意义和关联,做出更优决策。

- 提升控制精度与稳定性:基于高精度传感器数据与先进控制算法(如PID优化、模糊控制)的处理,系统对环境参数的控制精度远超人工或传统PLC控制,能将波动范围压缩到极窄区间,为对温湿度极其敏感的电芯注液、涂布等关键工序提供了近乎完美的稳定环境,直接贡献于电池一致性和良品率的提升。

- 实现全生命周期成本最优:初始投资虽可能高于传统方案,但其通过数据驱动的节能降耗、预防性维护减少的意外停产损失、以及因环境优化带来的产品良率提升,能在短期内收回投资成本。从工厂全生命周期看,其总体拥有成本(TCO)远低于传统控制系统,投资回报率(ROI)显著。

- 赋能数字化工厂与合规审计:系统生成的结构化、标准化数据流,无缝对接工厂的MES(制造执行系统)、ERP(企业资源计划)等上层管理平台,是构建锂电池数字化工厂不可或缺的一环。完整、不可篡改的数据记录,也为满足国内外日益严苛的行业规范(如GB/T、IEC标准)和客户审计要求,提供了最直接、最权威的电子证据。

在锂电池产业追求极致安全与性能的今天,生产环境的“净化”已不仅是空气洁净度的概念,更是涵盖所有环境参数精准、稳定、智能、可追溯控制的系统工程。合景净化智能控制系统,以其强大的数据处理与分析能力为核心,将锂电池厂净化车间从静态的“装修空间”转变为动态的、自适应的“智能生命体”,不仅保障了当下生产的卓越品质,更为工厂的持续改进、降本增效与数字化转型奠定了坚实的数据智能基础。